ในขณะที่โลกให้ความสำคัญกับสิ่งแวดล้อมอุตสาหกรรมการผลิตไฟฟ้าและน้ำมัน ได้รับแรงกดดันมากในการหาวิธีแก้ปัญหาต่อสิ่งแวดล้อม รัฐบาลทั่วโลกให้คำมั่นสัญญาว่าจะสร้างอนาคตที่เป็นมิตรต่อสิ่งแวดล้อม. การเปลี่ยนแปลงนโยบายทำให้เกิดความเข้มงวดในหลายอุตสาหกรรม ภาพลักษณ์สีเขียวนั้นมีความสำคัญอย่างมาก. ด้วยความต้องการที่เพิ่มขึ้นสำหรับแนวทางปฎิบัติที่เป็นมิตรกับสิ่งแวดล้อมและต้นทุนมีประสิทธิภาพมากขึ้น.

เมื่อเชื้อเพลิงถูกเผาผลาญในปฎิกริยาการเผาไหม้เพื่อผลิตพลังงานคาร์บอนไดออกไซด์ถูกปล่อยออกมา ปริมาณคาร์บอนที่ถูกปล่อยออกมาต่อหน่วยเชื้อเพลิงที่เผาไหม้ จะมีการปล่อย CO2 มากกว่า 2 กก. ต่อการเผาไหม้ทุกๆ 1 กก. ความเข้ข้นของคาร์บอนในการวัดการปล่อย CO2 ต่อ MWh ที่ผลิตได้ของเชื้อเพลิงที่เผาผลาญต่อ MWh การเปลี่ยนแปลงความเข้มข้นคาร์บอนของเครื่องแปรผันกับอัตราความร้อนให้คงที่เพื่อลดผลกระทบต่อสิ่งแวดล้อม.

การอัพเกรทระบบดูดอากาศของโรงงานเป็นหนึ่งในวิธีที่ง่ายที่สุดและคุ้มค่าที่สุดในการลดการปล่อยก๊าซคาร์บอนไดออกไซด์ มีคุณสมบัติ 3 ประการที่ช่วยให้ตัวกรองลดผลกระทบจากคาร์บอน ประสิทธิภาพ EPA สูงตามมาตรฐาน EN1822:2009 แรงดันตกต่ำ. ตัวกรอง EPA ประสิทธิภาพสูงได้รับการออกแบบมาเพื่อกำจัดผลกระทบของการหลีกเลี่ยงสิ่งปนเปื้อนจากการกัดเซาะและการกัดกร่อนซึ่งอาจส่งผลกระทบอย่างมากต่อความร้อนของเครื่องยนต์ ตัวกรองที่ให้แรงดันตกคร่อมที่ลดลงเมื่อเวลาผ่านไปช่วยลดความเข้มข้นของคาร์บอน เนื่องจากแรงดันที่ตกคร่อม 1 นิ้วจะทำให้อัตราความร้อนเพิ่มขึ้น 0.125%. คุณสมบัติทั้ง 3 รวมกันเพื่อลดผลกระทบจากคาร์บอนในขณะที่ปรับปรุงและปกป้องเครื่องยนต์.

ตารางที่ 1 ด้านล่างแสดงให้เห็นถึงผลกระทบตัวกรองต่างๆที่มีผลต่อการปล่อยก๊าซคาร์บอน. ตัวกรอง G4 (ตาม EN779:2012) และตัวกรองสุดท้าย M6 (ตาม EN779:2012) ถูกใช้เป็นตัวเปรียบเทียบมาตรฐาน.

| Air inlet filters |

Impact on heat rate |

Emissions related to filtration |

Yearly conclusions |

|||

|---|---|---|---|---|---|---|

| Prefilter | Final filter | Heat rate reduction vs. baseline (kJ/kWh) |

Tonnes of CO2 per year |

Total CO2 reduction vs. baseline (%) |

Total CO2 reduction vs. baseline (%) |

Equivalent cars removed from the road |

| Bag filter G4 | Bag filter T6 | 0 | 38 000 | |||

| 30/30 GT T3 | Composite T8 | 180 | 24 000 | 14 000 | 2.0% | 8 000 |

| 30/30 GT T3 | Composite T9 | 270 | 17 000 | 21 000 | 3.0% | 12 000 |

| Cam-Flo Hybrid T7 | CamGT 3V-600 T10 | 395 | 7 000 | 31 000 | 4.5% | 17 000 |

| CamGT 3V-600 T8 | CamGT 3V-600 T12 | 440 | 3 000 | 35 000 | 5.0% | 18 000 |

เห็นได้ชัดว่าการเพิ่มประสิทธิภาพของตัวกรองที่ได้รับนั้นเทียบเท่ากับการนำรถยนต์บนถนน 8,000 - 18,000 คัน ตัวกรองต้องมีประสิทธิภาพสูงและต้องสามารถรักษาแรงดันตกคร่อมให้ต่ำและคงที่ แผ่นกรองอากาศ E10 และ E12.

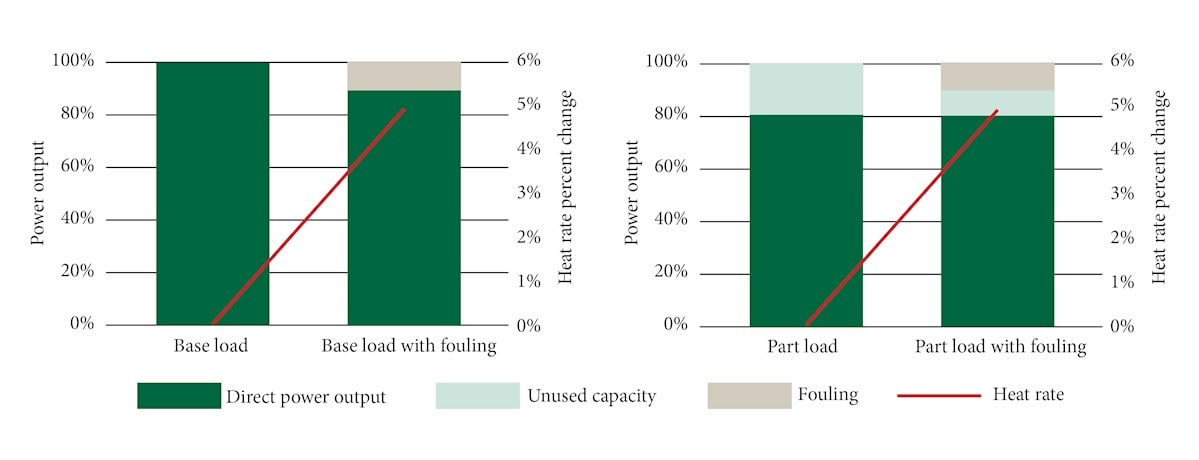

นวัตกรรมการกรองอากาศที่ได้รับการปรับให้เหมาะสมได้รับการออกแบบเพื่อปกป้องจากสภาพแวดล้อม อัตราการเปรอะเปื้อนบนใบพัดของกังหันก๊าซทำให้เกิดผลเสียหลายประการทำให้กำลังการผลิตไฟฟ้าสูงสุดลดลง ใรขณะที่เพิ่มอัตราความร้อนของเครื่องยนต์ อัตราความร้อนที่เพิ่มขึ้นเนื่องจากการเปรอะเปื้อนสามารถเห็นได้ในรูปที 1 ซึ่งความสามารถในการส่งออกของกังหันก๊าซลดลง 10% ในขณะที่อัตราความร้อนเพิ่มขึ้น 5% อัตราความร้อนที่สูงขึ้นหมายความว่าความเข้มข้นของคาร์บอนนำไปสู่การปล่อยคาร์บอน

Part load engines do not operate at their maximum capacity, but rather at a lower stable capacity. This means that the reduction in power capacity due to fouling will not immediately stop a part load turbine from running at operational load level. This is why the direct power output of an engine is not always affected by fouling in part load applications, as shown in Figure 1. However, the increase in heat rate means that fouled part load engines consume additional fuel to maintain their power output, leading to increased fuel costs, more carbon emissions, and higher CO2 intensity.

For a base load power plant, which does operate at full capacity, a reduction in maximum rated power output leads to less power being generated and thus less fuel being burned. Fuel costs and associated carbon taxes decrease, making it appear cheaper to operate the turbine. However, the increase in heat rate means that a fouled engine burns with a higher carbon intensity than a clean turbine. Furthermore, the loss in power output will cut revenue for the plant and cause a deficiency within the energy grid, decreasing the profitability of operations.

Table 2 below reports that since a fouled engine is unable to satisfy base load demand for energy production, it becomes necessary to find additional sources of energy. In this case, it is not recommended to fire a turbine at higher temperatures to produce more power since it would reduce the lifetime of engine components. Therefore energy demand can either be supplemented directly through the operation of additional unfouled turbines, or indirectly through a third party. Although the direct carbon emissions of the fouled engine appear to be lower, the indirect carbon emissions required to uphold stable energy production reveal that the total carbon emissions of a base load engine are higher when fouled.

| Carbon intensity | 600 kg of CO2 per MWh | 620 kg of CO2 per MWh |

| Clean engine | Fouled engine | |

|---|---|---|

| Power demand | 200 MW | 200 MW |

| Direct power output | 200 MW | 180 MW |

| Supplemented power required (assume clean engine) | 0 MW | 20 MW |

| Direct carbon emissions | 960 000 tonnes of CO2 per year | 892 800 tonnes of CO2 per year |

| Indirect carbon emissions | 0 tonnes of CO2 per year | 96 000 tonnes of CO2 per year |

| Total carbon emissions | 960 000 tonnes of CO2 per year | 988 800 tonnes of CO2 per year |

Assuming supplemented indirect power provided by a clean engine. Emissions were calculated as follows:

Power demand (MW) * Carbon intensity (kg CO2 per MWh) * 8000 hours per year * 10-3 tonnes per kg = Carbon emissions (tonnes of CO2 per year)

Other methods of reducing an engine’s CO2 intensity do exist. These include carbon scrubbing, post-combustion carbon capture, and pre-combustion carbon capture. However, these methods require additional infrastructure to be built which often leads to higher maintenance and operational costs. The gas turbine itself could also be upgraded to a more efficient version, but this requires a great capital expenditure as well.

Since air filters are already required for the nominal operation of gas turbines, upgrading the air inlet systems generally involves the usage of pre-existing infrastructure or an upgrade of the current system. In either case, the capital expenditure results in a high savings to investment ratio. Operational expenses and carbon taxes are greatly reduced, while negative effects such as fouling, erosion, and corrosion are minimized. This extends the lifetime of engine components, and increases availability and reliability by reducing the frequency of offline and online washes.

In short, not only do improved air inlet systems reduce the CO2 intensity of your operations, but they also protect and improve engine performance, meaning that more can be gained from the engine at a lower environmental cost. It is cost-effective, easy and one of the most accessible solutions to cut the CO2 intensity of your gas turbines.

Turbine degradation and unstable pressure drop can also be mitigated by using hydrophobic, low pressure drop, EPA filters. Some of the advantages include:

• Increased profitability from fuel efficiency

• Increased availability for energy production

• Extended turbine part life

• Extended filter life

• Increased engine reliability

• Increased safety