L'importanza dei motori elettrici nell'industria automobilistica cresce rapidamente e, in questo contesto, assistiamo allo sviluppo tecnologico e alle innovazioni attraverso diversi prodotti e applicazioni. Poiché il processo nel settore della e-mobility spesso genera emissioni estremamente nocive, i produttori si trovano ad affrontare sfide per creare un ambiente di lavoro sicuro e pulito, ma anche per ridurre i costi energetici nel processo di produzione ed estrazione.

Tuttavia, i processi nel settore E-mobility generano volumi di emissioni inferiori rispetto ad altri settori, ma queste polveri e fumi sono spesso molto dannosi. Pertanto i produttori devono creare un ambiente di lavoro sicuro controllando questi inquinanti attraverso l'utilizzo delle giuste soluzioni di cattura ed estrazione, per proteggere gli operatori, l'ambiente, nonché i processi e i prodotti dalla contaminazione da particelle aerodisperse.

L’elettrificazione del settore dei trasporti globale e in particolare i processi di produzione delle celle delle batterie agli ioni di litio sono caratterizzati da un’elevata domanda di aria pulita. Diverse fasi dei processi produttivi vengono eseguite in ambienti puliti e asciutti a seconda dei contaminanti presenti nell'aria generati che possono compromettere la salute degli operatori e la qualità dei prodotti. Per garantire una buona qualità dell'aria interna e un ambiente di lavoro sicuro, è fondamentale che questi contaminanti presenti nell'aria vengano catturati, contenuti e rimossi dal flusso d'aria prima di entrare nell'aria ambiente.

I produttori del settore E-mobility si trovano ad affrontare tre principali preoccupazioni nella gestione delle emissioni derivanti da tali processi:

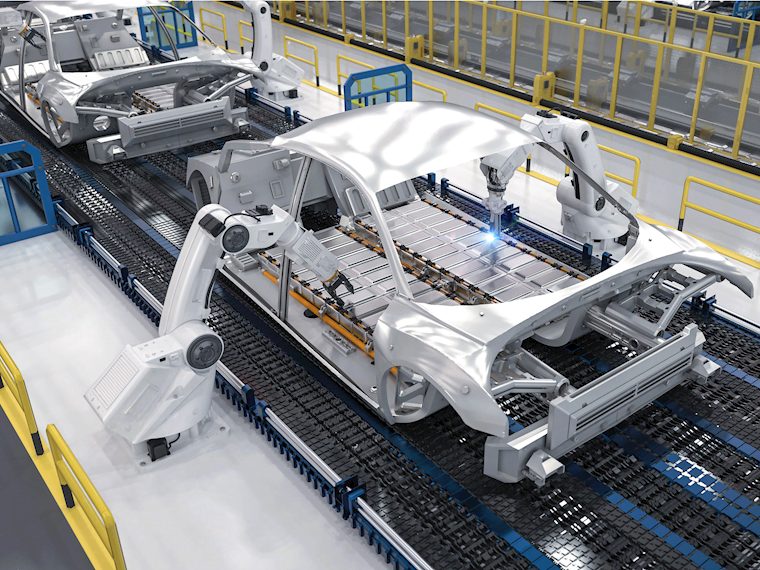

I processi di produzione di batterie elettriche come il rivestimento dell'anodo e del catodo, il taglio, l'impilamento, l'assemblaggio delle celle della batteria e il riempimento dell'elettrolita vengono eseguiti in ambienti puliti e asciutti. Infatti umidità e contaminanti possono compromettere l'equilibrio chimico delle batterie inficiando le prestazioni di carica e scarica. I processi sopra menzionati generano particelle a causa della movimentazione dei materiali, dell'attrito, del taglio o del fumo generato dalle tecnologie laser. Questi contaminanti devono essere rimossi mediante la filtrazione dell'aria o l’estrazione delle polveri. Camfil può offrire entrambe le soluzioni, e quella migliore dipende dalla concentrazione e dalle proprietà della polvere.

Come semplice regola generale, se la concentrazione è pari o superiore a 0,05 mg/m³, un sistema di estrazione delle polveri con elementi filtranti a impulsi sarà probabilmente l'opzione migliore per gestire la polvere di processo, garantendo una durata ragionevole del filtro.

Durante la produzione di batterie agli ioni di litio, vengono generati processi come la movimentazione e l'essiccazione delle materie prime, la miscelazione dei liquami, il taglio di anodi e catodi, l'impilamento e l'assemblaggio delle celle della batteria, che causano rischi sia per le persone all'interno della fabbrica che per l'ambiente. Due sono le principali preoccupazioni: l'esposizione del personale a polveri tossiche e le proprietà esplosive delle polveri.

Un ambiente pulito e asciutto è fondamentale per i processi di produzione delle batterie. I costi per l'energia necessaria per creare l'ambiente corretto hanno un impatto significativo sulle spese di produzione totali. Questi costi possono essere ridotti grazie ad un efficiente sistema di filtrazione dell'aria che consumi meno energia e che consenta il ricircolo dell'aria secca e condizionata. Inoltre una soluzione di captazione opportunamente progettata contribuisce a ridurre la quantità di aria estratta, consentendo un ulteriore risparmio energetico e quindi la riduzione dei costi operativi.

Data la grande diversità di processi e nuove linee di produzione nel settore dell’e-mobility, le soluzioni di cattura ed estrazione devono essere adatte per rispondere alle sfide di ogni cliente. È quindi consigliabile valutare l'applicazione e i materiali manipolati per determinare la soluzione sicura ed efficace. La nostra esperienza in questo settore ci mostra che è spesso una combinazione di diverse soluzioni di filtrazione, come l'estrazione di polveri e fumi, la filtrazione molecolare e la tecnologia per camere bianche, che permettono di ottenere un luogo di lavoro pulito e sicuro.

Valutazione:

Per determinare la migliore soluzione di filtrazione per le vostre applicazioni eMobility, si consiglia di impostare un processo di valutazione della progettazione fin dall'inizio. È fondamentale comprendere il principio di funzionamento e le emissioni generate dai macchinari, che spesso sono sviluppati appositamente per questo settore relativamente nuovo. Considerando queste informazioni insieme alle caratteristiche prestazionali delle soluzioni per l’aria pulita Camfil, è possibile verificare se l'intero processo soddisfa o supera i requisiti e la legislazione locale in materia di salute, sicurezza e ambiente.

Monitoraggio del processo:

Altrettanto importante per la validazione preventiva è il monitoraggio continuo del processo di produzione in corso. Solo quando i macchinari delle linee di produzione nonché i sistemi di estrazione e ventilazione funzionano correttamente è possibile garantire che i limiti di esposizione sul posto di lavoro non vengano superati.