Les procédés pharmaceutiques et Life Science font partie d'une industrie mondiale majeure, qui se concentre sur la découverte, le traitement et la préservation de la vie. Selon Statista, l'industrie pharmaceutique a connu une croissance notable au cours des deux dernières décennies. En effet, les revenus du secteur dans le monde ont totalisé 1 250 milliards de dollars américains en 2019.

Il est plus que jamais impératif, pour sauver des vies, d’assurer une production sûre et constante de vaccins et de médicaments. À l'échelle mondiale, des programmes de vaccination et de fabrication sont en cours en raison de la tournure inattendue des événements liés à la pandémie de coronavirus (SARS-CoV-2). Le transport constitue l’un des points critiques du processus. Par exemple, les différents vaccins nécessitent des méthodes de production exigeantes et des moyens de transport divers à des températures variables.

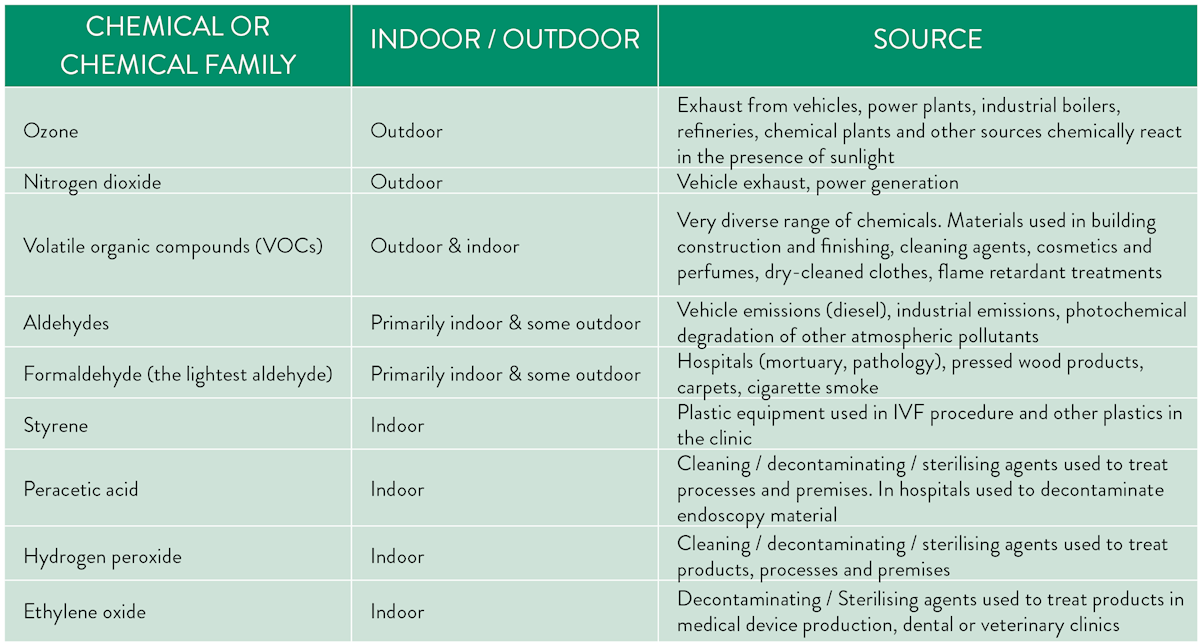

La contamination moléculaire lors des procédés pharmaceutiques comporte plusieurs zones d’ombre. Voici les plus problématiques :

Elle répond aux besoins de la production et résout les problèmes de contamination, tout en respectant les règles et réglementations nationales et mondiales strictes des industries pharmaceutique et Life Science. Il est impératif d'utiliser une filtration spécifique et adaptée à chaque processus, notamment la filtration moléculaire. Les autorités mondiales accordent une très grande importance à la qualité de l'air, à la santé et aux normes de sécurité.

Les filtres moléculaires emploient la technique connue sous le nom d'adsorption. En termes simples, cela signifie que les molécules se fixent sur des matériaux offrant des surfaces extrêmement élevées. Les filtres moléculaires peuvent utiliser du charbon actif ou de l'alumine activée comme principe actif et sont parfois également imprégnés pour attirer les molécules cibles. Les filtres moléculaires sont aussi parfois appelés filtres chimiques ou filtres pour gaz. Il existe une large gamme de produits de filtration moléculaire, adaptés aux différents processus et aux différentes applications en fonction des besoins spécifiques. Parfois, plusieurs filtres moléculaires sont nécessaires pour capturer différents types de molécules dans la même application. Par exemple, pour capturer les COV présents dans l'air ambiant, vous pouvez équiper votre système de CVC de cylindres CamCarb dotés d'un support d'adsorption ciblé pour les molécules de COV. Les cylindres CamCarb peuvent utiliser différents médias ou ensembles de médias. Grâce à leur conception spécifique, les cylindres ont un avantage supplémentaire : une faible perte de charge permettant de réaliser des économies sur les coûts énergétiques.

Les filtres à lit profond, tels que l'unité ProCarb pour les applications d’apport d’air et l'unité ProCarb pour les applications d’extraction d’air sont des caissons de filtration bien structurées et étanches, dont les performances et l'efficacité sont testées conformément à la norme ISO 10121 standard. Les caissons de filtration ProCarb sont remplis de médias dédiés en un ou plusieurs étages et peuvent également être dotés de la fonction de filtration de particules avec des préfiltres, post-filtres, et des filtres HEPA.

Dans le cadre des applications pharmaceutiques et Life Science, la meilleure solution de filtration moléculaire doit garantir des process sûrs, une augmentation des gains et être conforme aux règles et réglementations en vigueur.