Reemplazando los filtros a su debido tiempo se puede obtener un ahorro considerable. La calidad de los filtros de entrada de aire es esencial para el rendimiento óptimo de las turbinas de gas. Las partículas nocivas que traspasan los filtros pueden conllevar una degradación del motor y la potencia, lo que requiere costosas labores de mantenimiento para recuperar la producción. Proteger la turbina con una solución de filtración adaptada al lugar le asegura que los ingresos sigan siendo altos.

No obstante, maximizar la rentabilidad requiere algo más que un buen filtro. A medida que el filtro de carga de contaminantes, el aumento de la pérdida de carga (dP) afecta a la rentabilidad general. Normalmente, 250 Pa de dP reducen la potencia de la turbina en un 0,375 % y aumentan la tasa de calor en un 0,125 %. Aunque haya planificado un calendario de mantenimiento, una alarma causada por un pico en la pérdida de carga podría forzar una parada no prevista para reemplazar los filtros a fin de normalizar la potencia.

¿Y si hubiera una mejor forma de reemplazar los filtros? Estas son tres estrategias que permiten optimizar el cambio de filtros:

Como cambiar los filtros suele suponer una parada, los planificadores tienden a dejar los filtros instalados el mayor tiempo posible o hasta un ciclo de mantenimiento programado. Como hemos indicado anteriormente, funcionar con una pérdida de carga mayor reduce el rendimiento de la turbina.

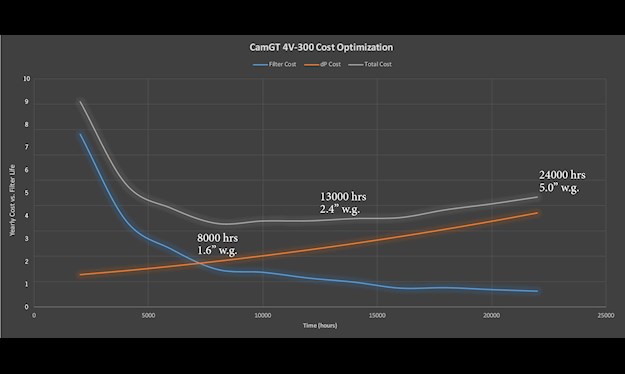

Teniendo en cuenta la rentabilidad general, cada solución de filtración presenta un punto de reemplazo óptimo que reporta los mayores beneficios operativos. En el Gráfico 1 se muestra un ejemplo de un filtro estático analizado a lo largo del tiempo y se demuestra claramente que dejar los filtros sin cambiar pasado su punto óptimo (que, en este caso, son 8000 h) genera costes adicionales y reduce los beneficios.

En general, es más rentable cambiar los filtros antes de llegar a la dP recomendada por el fabricante.

*Costes operativos:

Valor de los MWh perdidos a causa del descenso en el rendimiento de la turbina

Valor de los costes de reemplazo de los filtros

Valor del combustible

Cálculos supuestos para las operaciones de una planta de carga base

75 MW, 8000 h al año, 35 $ por MWh, 64 metros cúbicos/minuto por filtro

Se puso a prueba un filtro de aire estático CamGT 4V-300 F9

con un valor recomendado de 600 Pa

para determinar el momento de reemplazo

más rentable. En el gráfico se muestra que

el punto óptimo se produce al llegar a aproximadamente

8000 horas (durante el mantenimiento programado)

a unos 400 Pa, que es cuando el coste total

sería el mínimo.

La dificultad de este método consiste en determinar una fecha de parada que resulte óptima para la empresa explotadora. Muchas plantas cambian los filtros a los 18-24 meses, cuando la pérdida de carga es mayor; sin embargo, como se demuestra en el Gráfico 1, dejar que un filtro siga funcionando pasado el valor recomendado puede hacer que la pérdida de carga aumente exponencialmente, lo que obliga a la planta a operar con una carga reducida. Hacer que el punto de cambio de filtros óptimo coincida con una parada de mantenimiento programada presenta las siguientes ventajas:

Las plantas suelen enviar los filtros a un laboratorio para hacerles pruebas cada año o cada dos años si no cuentan con un buen sistema de monitorización de la pérdida de carga o si el filtro está usado. Es importante enviar los filtros de forma temprana, ya que las tormentas fuertes o los picos de humedad pueden causar picos de pérdida de carga en los filtros que están cargados de contaminantes. Tenga en cuenta lo siguiente: