Logrando sistemas de compresión de alta fiabilidad y disponibilidad para los centros de exportación de LNG

Con el desarrollo del gas de esquisto/lutita y los precios elevados del gas en el extranjero, los proyectos de exportación de LNG se están multiplicando en América del Norte. Una gran mayoría planea usar turbomaquinaria para alimentar sus trenes de compresión y, como tal, requieren un sistema de filtración de entrada de aire. Los sistemas de filtración suministrados por OEM estándar no siempre tienen en cuenta las necesidades específicas de los centros de LNG. Ubicados principalmente en lugares costeros e industriales, tienen que soportar la doble carga del aire cargado de sal y la alta carga de polvo de sus actividades industriales. La exportación de LNG requiere una producción continua y, como tal, la fiabilidad y la disponibilidad son muy críticas.

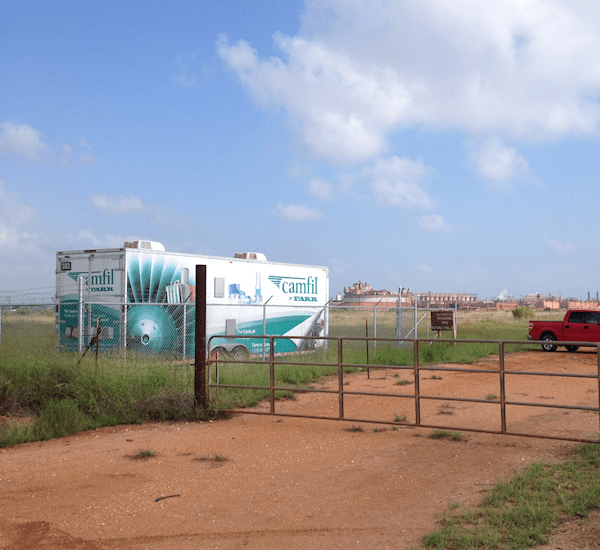

La empresa se dio cuenta de los desafíos a los que se enfrentaba y decidió invertir desde el principio para garantizar que se limitaran los posibles problemas operativos. Su futura planta de LNG está ubicada en la costa del Golfo de México, en un área industrial con alto contenido de partículas.

Camfil propuso una evaluación paso a paso. El muestreo de aire se realizó primero para analizar el tamaño y la concentración del polvo. A continuación, se realizaron múltiples análisis de costes del ciclo de vida para identificar una configuración de entrada de aire optimizada.

Un análisis del Coste del Ciclo de Vida (LCC) es un estudio en profundidad por ordenador de todas las variables relevantes para la buena elección de un sistema de filtración: el ambiente, los contaminantes en el aire, el tipo de turbina, el caudal de aire, la tasa de calor, el coste del combustible, el valor promedio de cada MW producido, el coste de la producción perdida debido al tiempo de inactividad por los cambios de filtro o el mantenimiento, el coste de eliminación del filtro y la pérdida de carga que afectan a la potencia.

El Análisis LCC de Camfil ayudó a reducir la selección a un sistema de 3 etapas con una etapa E12 final. Seleccionar la eficacia correcta fue solo el comienzo. La eficacia es una medición de laboratorio realizada en condiciones controladas. Sin embargo, las centrales eléctricas no están ubicadas en laboratorios. Las condiciones reales de la instalación y los tipos de partículas varían ampliamente y la construcción real del filtro también influye en el rendimiento.

Para finalizar la selección, se decidió traer un CamLab, un camión de prueba in situ para monitorear el rendimiento de las diferentes opciones de filtración recomendadas durante 3 meses de operación.

La prueba Camlab ejecutó 4 combinaciones de filtros una al lado de la otra:

La recomendación de Camfil se basó en los análisis de LCC y una instalación exitosa de LNG en Trinidad y Tobago: 26 unidades funcionando durante más de 4 años sin signos de degradación de la energía (es decir, no se registraron mejoras después de los lavados que se realizan según el programa de mantenimiento recomendado por el OEM )

Las condiciones de la instalación eran cálidas y húmedas, con una concentración media de polvo de 30-40 µg / m³ y picos de hasta 120 µg / m³

| Estándar OEM M6-F91 |

Estándar F7-E10 |

Camfil F9-E12 3V 6002 |

Camfil M6-F9-E12 4V 300 |

|

|---|---|---|---|---|

| Eficacia media en 0.4 µm | 85.71% | 99.01% | 99.99% | 99.99% |

| Pérdida de carga filtro inicial (H2O) | 0.65 | 0.90 | 0.70 | 1.40 |

| Pérdida de carga filtro final - 3 meses (H2O) | 0.66 | 0.95 | 0.79 | 1.42 |

| Estimación LCC (20 años, incl. CAPEX) | 30M USD | 14M USD | 11M USD | 13M USD |

La primera prueba de CamLab confirmó la dureza del medio ambiente. Los días de 100% de humedad eran frecuentes, y los picos en la concentración de polvo eran tan altos como 120 μg/m3, con una mayoría de menos de una micra de tamaño. Para comparar, el 90% de los sitios de EE. UU. Nunca ven concentraciones superiores a 100 μg / m31. La prueba de 3 meses confirmó la eficacia superior de los dos sistemas con el filtro E12 final (99.99% de eficacia vs. 85.7% significa 1400 veces menos partículas penetración 2).

Teniendo en cuenta la disponibilidad y suponiendo que el centro cambiaría los prefiltros mientras está en línea, el segundo factor a considerar fue el aumento de la pérdida de carga en el filtro final y lo que significaba para la vida útil del filtro. El aumento de la pérdida de carga, según la recomendación del OEM, así como el E12 de 3 etapas, fue mínimo a pesar de la menor eficacia del sistema OEM que permitió que pequeñas partículas pasaran a través del filtro final. La prueba mostró que el diseño E12 de 3 etapas tenía un aumento de pérdida de carga más bajo del filtro final debido a la carga de contaminantes, en comparación con el sistema F9 de 2 etapas (0.02 H2O comparado con 0.09 H2O.).

La selección final se realizó para el sistema de 3 etapas, pero con el CamGT 3V-600 de 24" de profundidad como filtro final. Gracias a su menor pérdida de carga inicial y la mayor superficie filtrante que da lugar a una vida útil más larga, las expectativas son que en las operaciones de carga base, los filtros finales E12 de 24" de profundidad durarían incluso más que los 5 años de vida de la profundidad de 12".

El pequeño aumento de CAPEX para un sistema de 3 etapas con filtro final de grado EPA ha demostrado su valor en términos de rendimiento durante las pruebas, así como en el campo.

| Total Tiempo Funcionamiento | 3 meses / 1278 h |

| Humedad Relativa Media (RH) | 96% |

| Temperatura media | 83 °F (28.3°C) |

| Media de Concentración de Polvo (µg/m³) | 30-40 |

| Concentración de Polvo Máxima (µg/m³) | 120 |

1 Para En779:2012

2 El extendido 3V-600 tiene el doble de profundidad que el filtro compacto 4V-300 de 12 ", ofreciendo así una menor pérdida de carga con la misma eficacia. Estimación de LCC con 3 etapas y filtro final de 24" de profundidad: 12M USD.

3 Visita página web EPA. 2013 Tendencia internacionales en Concentración de PM10 en 1990 - 2013. http://www.epa.gov/cgi-bin/broker?_service=data&_program=dataprog.aqplot_data_2013.sas&parm=81102&stat=MAX2V&styear=1990&endyear=2013&pre=val®ion=99

4 Ratio de penetración 0.01% contra 14.3%