Durch den rechtzeitigen Austausch der Filter sind erhebliche Einsparungen realisierbar. Die Qualität der Lufteinlassfilter ist von entscheidender Bedeutung für eine optimale Gasturbinenleistung. Schädlicher Feinstaub, der um die Filter herumgeleitet wird, kann zu einer Leistungsabschwächung und zu Motorverschleiß führen, die teure Instandhaltungsmaßnahmen nach sich ziehen, um die Arbeitsleistung wiederherzustellen. Der Schutz der Turbine mit standortspezifischen Filterlösungen stellt sicher, dass die Erträge hoch bleiben.

Die Profitmaximierung erfordert jedoch mehr als nur einen guten Filter. Da sich ein Filter mit Schadstoffen füllt, beeinträchtigt der Anstieg des Druckabfalls (dP) die Wirtschaftlichkeit insgesamt.Typischerweise reduziert 1” w.g. von dP (250 Pa) die Turbinenleistungsabgabe um 0,375% und erhöht die Wärmerate um 0,125%. Auch wenn Sie eine planmäßige Wartung vorgesehen haben, kann ein Alarm, der durch eine Druckabfallspitze verursacht wird, eine unplanmäßige Abschaltung für einen Filteraustausch notwendig machen, um den Output zu normalisieren.

Wie wäre es, wenn es ein besseres Verfahren für den Austausch Ihrer Filter gäbe? Die folgenden Punkte sind drei Strategien zur Optimierung des Filteraustauschs:

Da der Filteraustausch üblicherweise eine Abschaltung bedeutet, lassen die Planer Filter gerne solange wie möglich eingebaut, oder bis ein geplanter Wartungszyklus ansteht. Wie oben angegeben, reduziert ein Betrieb bei höherem Druckabfall die Turbinenleistung.

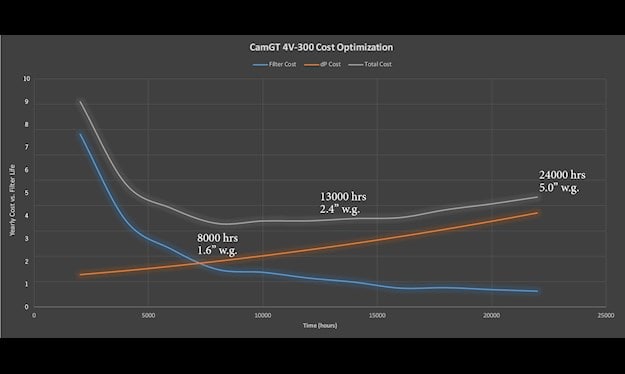

Unter Berücksichtigung der Wirtschaftlichkeit insgesamt hat jede Filterlösung einen optimalen Austauschzeitpunkt, der den höchsten operativen Gewinn erbringt. Grafik 1 zeigt ein Beispiel eines statischen Filters, der über einen bestimmten Zeitraum analysiert wurde, dies zeigt deutlich, dass ein Einsatz der Filter über den optimalen Austauschpunkt hinaus (in diesem Fall bei 8000 Std.) zusätzliche Kosten entstehen lässt und dadurch den Gewinn schmälert.

Im Allgemeinen ist es profitabler, die Filter auszutauschen bevor der vom Hersteller empfohlene dP erreicht ist.

*Betriebskosten:

Wert der verloren MWh aufgrund des Abfalls der Turbinenleistung

Höhe der Filteraustauschkosten

Kraftstoffkosten

Die Berechnungen wurden auf der Grundlage eines Anlagenbetriebs bei Grundlast ausgeführt

75 MW, 8.000 Std. pro Jahr, $35 pro MWh, 2.250 CFM pro Filter

Ein CamGT 4V-300 F9 statischer Luftfilter

mit empfohlenen 2,4” w.g. wurde getestet,

um die profitabelste

Austauschzeit festzulegen. Die Grafik zeigt, dass

der optimale Zeitpunkt ungefähr bei

8.000 Stunden (während eines geplanten Wartungsvorgangs)

bei 1,6” w.g. liegt, wenn die Gesamtkosten

am niedrigsten sind.

Die Aufgabenstellung bei diesem Trigger ist es, den optimalen Termin für die Betriebsabschaltung durch den Betreiber festzulegen. Viele Betriebe wechseln die Filter alle 18 – 24 Monate, wenn der Druckabfall höher ist, wie jedoch in Grafik 1 gezeigt, kann der Einsatz eines Filters über die empfohlene Nutzungsdauer hinaus zu einem Druckabfall führen, der sich exponentiell verstärkt, was den Betrieb zwingt, bei reduzierter Auslastung zu arbeiten. Bedenken Sie die folgenden Vorteile eines optimalen Austauschzeitpunktes während eines geplanten Wartungsvorgangs:

Die Betriebe schicken üblicherweise Filter jedes Jahr oder alle zwei Jahre für Tests in ein Labor, wenn sie über kein gutes Druckabfall-Überwachungssystem verfügen, oder wenn der Filter älter ist. Es ist besonders wichtig, Filter frühzeitig einzuschicken, da schwere Stürme oder hohe Feuchtigkeit Druckabfallspitzen an Filtern verursachen können, die mit Schadstoffen beladen sind. Denken Sie dabei an Folgendes: