Als filters tijdig vervangen worden, kan dit een aanzienlijk besparing betekenen. Om de prestaties van gasturbines te optimaliseren, zijn kwaliteitsluchtfilters enorm belangrijk. Schadelijke stofdeeltjes die door de mazen van de filter dringen, kunnen de kracht en het vermogen van de machine aantasten. Dit herstellen kan erg duur zijn. De turbine beschermen met een aangepaste filteroplossing kan heel wat geld opbrengen.

Om de rentabiliteit te verbeteren is echter meer dan alleen een goede filter nodig. Omdat filters verzadigd raken met verontreinigde stoffen, daalt de druk steeds meer, waardoor de totale rentabiliteit van het toestel vermindert. Zo kan je stellen dat een dP van 250 Pascal (1“ w.g. of dP) de vermogensoutput met 0,375% vermindert en de warmteafgifte met 0,125% verhoogt. Ook bij planmatig onderhoud zou een alarm kunnen afgaan omdat de druk een bepaalde piek bereikt. Dit alarm zou ervoor kunnen zorgen dat de machine geforceerd stopt. De filter moet dan vervangen worden om de productie weer op een normaal niveau te brengen.

Wat als er een betere manier bestond om uw filters te vervangen? In de onderstaande opsomming vindt u drie strategieën om het vervangen te optimaliseren.

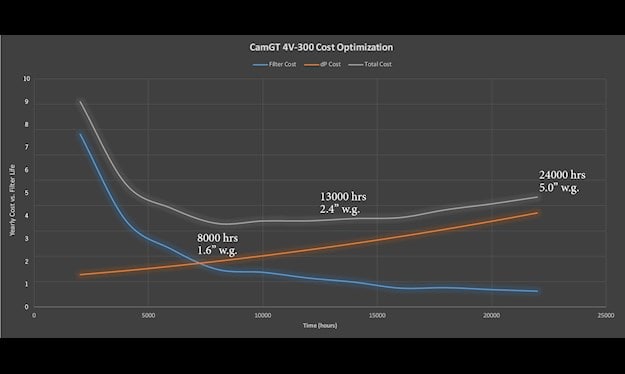

Elke filter heeft een tijdstip waarop hij het best vervangen kan worden. Als dat op het juiste ogenblik gebeurt, bereikt het toestel zijn hoogste rendement. In grafiek 1 werden de prestaties van een statische filter over een zekere periode geanalyseerd. De grafiek geeft duidelijk weer dat er extra kosten gepaard gaan met de laattijdige (> 8000 uren) vervanging van de filters. Meer kosten betekenen minder winst.

Over het algemeen is het dus rendabeler om filters te vervangen voordat het door de producent aanbevolen dP bereikt is.

* bedrijfskosten:

De hoeveelheid verloren MWh (megawattuur) door een daling van het turbinevermogen

De vervangingskosten

Brandstofkosten

De berekeningen gelden voor installaties met basisbelasting

75 MW, 8000 uren per jaar, $35 per MWh, 2 250 CFM per filter

Een statische luchtfilter van het model CamGT 4V-300 F9

met aanbevolen dP van 2,4” w.g. werd getest

om het optimale vervangingstijdstip voor de filter te bepalen.

De grafiek toont aan dat, om de kosten zo laag mogelijk te houden, het optimale vervangingstijdstip ongeveer na 8 000 uren is (voor een geplande onderhoudscyclus)

bij een dP van 1,6” w.g..

Hierbij moet bepaald worden wanneer de operator de machine best stillegt. Veel installaties vervangen hun filters na 18 à 24 maanden, wanneer de drukdaling sterker is. Zoals echter aangetoond wordt in grafiek 1, zou dit de drukdaling exponentieel kunnen vergroten, wat het vermogen vermindert. Overweeg daarom om de onderhoudscyclus af te stemmen op het optimale vervangingsmoment van uw filter:

Wanneer fabrieken niet de juiste apparatuur hebben om de drukdaling te meten, of wanneer de filter al oud is, dan schakelen ze hiervoor vaak externe laboratoria in. Dit doen ze jaarlijks of om de twee jaar. Het is van groot belang om dit tijdig te doen, want een zware storm en een hoge vochtigheidsgraad kunnen de drukverlies op filters met verontreinigde stoffen doen pieken. Overweeg in dat geval het volgende: